Eliminacja drgań koła pojazdu

Fot. Wimad

Oznaczona w procedurze tarcza hamulcowa

Skuteczność eliminowania drgań towarzyszących poruszaniu się pojazdu zależy głównie od trafnej lokalizacji ich źródeł w obrębie każdego z kół, czyli ustalenia miejsc niejednorodności jego masy, kształtu i sztywności.

W całym podzespole koła samochodowego złożonym z kompletu obracających się części niejednorodność masy, czyli niewyważenie statyczne i dynamiczne, dotyczyć może opony, felgi, a także tarczy hamulcowej. Niejednorodność kształtu, nazywana potocznie biciem promieniowym i osiowym, może występować we wszystkich trzech wymienionych elementach, lecz w przypadku tarczy hamulcowej generuje drgania jedynie w trakcie hamowania. Niejednorodność sztywności promieniowej odnosi się wyłącznie do opony.

Problem eliminacji odczuwalnych drgań spróbujemy przedstawić na przykładzie samochodu Aston Martin Vantage. Model tak rzadki pozwoli uniknąć podejrzeń o jakąkolwiek stronniczość wobec wielkich samochodowych koncernów i skoncentrować się na analizie samego zjawiska.

Procedura diagnostyczna

Pierwszym jej elementem jest jazda próbna (na dystansie minimum 24 km, z prędkością w zakresie 80 - 112 km/h), pozwalająca jednoznacznie stwierdzić występowanie drgań przenoszących się na kierownicę i podłogę nadwozia. W jej trakcie trzeba też ustalić, czy drgania nie pojawiają się podczas hamowania. Celem jazdy próbnej jest również doprowadzenie opony do optymalnej temperatury pracy, więc podczas dni chłodniejszych lub deszczowych trzeba odpowiednio wydłużyć pokonywany dystans, tak by można było wyczuć ręką, że opona jest ciepła, czyli ma temperaturę w zakresie 40 - 60°C.

Następnie należy zweryfikować trzy hipotezy możliwych przyczyn drgań:

- spłaszczenie opony (Flat Spots) spowodowane długotrwałym postojem w wysokiej temperaturze (np. podczas transportu oceanicznego samochodu lub długotrwałego parkowania w nasłonecznionym miejscu);

- nadmierna różnica siły promieniowej (Radial Force Variation-RFV) występująca w oponach z wadą produkcyjną (niezweryfikowanych na optimizerze w fabryce);

- niewyważenie przednich tarcz hamulcowych i niewyważenie kół.

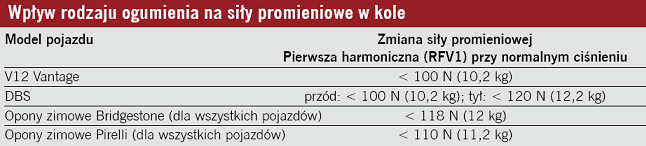

Teraz należy użyć wyważarki Hunter GSP 9700. Parametry graniczne siły promieniowej w odniesieniu do pierwszej harmonicznej są przedstawione w tabeli. Jeśli zmierzone wartości RFV są wyższe niż dopuszczone w tabeli, należy przystąpić do optymalizacji geometrycznej, opartej na zestawieniu pomiarów RFV i bić promieniowych obręczy oraz odpowiednim obróceniu opony na obręczy. Można też skojarzyć najlepsze „pary” opona - obręcz z kompletu kół, którym dysponujemy. Gdy mimo tego któreś koło wykazuje wartości spoza tolerancji, należy wymienić jego oponę lub obręcz. Konieczność wymiany przynajmniej pary opon lub nawet kompletu może wystąpić też wtedy, gdy różnice średnic kół pod obciążeniem są większe niż 4 mm (na jednej osi lub przód - tył w samochodach o stałym napędzie 4x4). Potem przynajmniej przez pierwszą dobę po obracaniu lub zamianie opon należy bardzo ostrożnie przyspieszać i hamować, aby nie dopuścić do zmiany wzajemnej pozycji elementów koła w czasie jazdy.

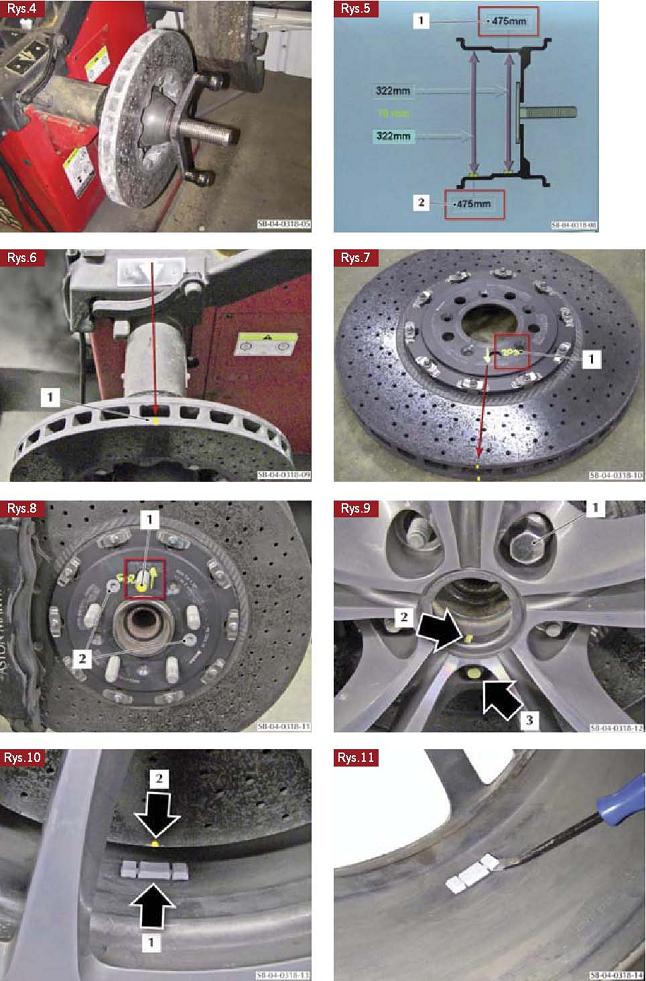

Przed założeniem kół do samochodu należy sprawdzić stan i grubość okładzin tarczy hamulcowej. Okładzin, bo w przykładowym modelu są stosowane tarcze hamulcowe z okładzinami ceramicznymi-karbonowymi (CCM Brakes) o ogromnej średnicy 475 lub 500 mm.

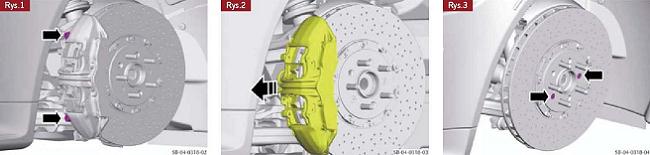

Gdy problem niejednorodności RFV jest rozwiązany, można wyważyć koła statycznie i dynamicznie, a potem wykonać kolejną jazdę próbną. Jeżeli drgania nadal są odczuwalne, przechodzimy do diagnozy przednich tarcz hamulcowych. (Przebieg demontażu zacisku i tarczy hamulcowej pokazano na rysunkach 1, 2, 3).

Przebieg demontażu zacisku i tarczy hamulcowej

Następnie oczyszczoną tarczę hamulcową należy wycentrować przy użyciu stożka centrującego na wyważarce do kół i zamontować ją płaszczyzną wewnętrzną w kierunku końca wrzeciona (rys.4). Po wyborze trybu pomiaru obręczy dokonuje się pomiaru odległości ramieniem wewnętrznym, po czym manualnie ustawia się średnicę tarczy na 500 mm – dla obręczy 20”, 475 mm – dla obręczy 19” (rys.5).

Po wyważeniu zaznaczamy miejsce wskazane przez wyważarkę do umieszczenia ciężarka i opisujemy jego wagę. Na tarczy hamulcowej nie naklejamy ani nie instalujemy żadnego ciężarka, lecz przenosimy to miejsce wzdłuż promienia na otwór centralny felgi i zaznaczmy najbliższy otwór śruby mocującej koło (rys. 6, 7). Teraz należy założyć tarczę na piastę i oznaczyć szpilkę w zaznaczonym wcześniej otworze (rys. 8, 9).

Montujemy zacisk hamulcowy zgodnie z zaleceniami producenta pojazdu i zakładamy koło, umieszczając miejsce z ciężarkiem wyważającym (z wyważania koła) najbliżej zaznaczonej szpilki mocującej koło. Później należy dokręcić koło, po czym przenieść punkt zaznaczony na tarczy hamulcowej (najlżejszy jej punkt ) na obręcz i nakleić tam ciężarek wyważający w płaszczyźnie symetrii koła (jak dla wyważenia statycznego) o wartości zapisanej na tarczy. Jest to jednak ciężarek tymczasowy! (rys. 10).

Teraz trzeba zdjąć pozostałe ciężarki z koła i wyważyć ponownie koło na wyważarce, już bez testu drogowego. Po naklejeniu ciężarków, należy bezwzględnie zdjąć ciężarek tymczasowy (rys. 11) i zamontować koło, zgrywając wykonane wcześniej znaki na szpilce i na obręczy. Te same czynności należy wykonać dla drugiego koła przedniej osi. Po następnej jeździe próbnej procedurę uznaje się za zakończoną, jeśli brak jest drgań pochodzących od kół i piast (o częstotliwości 10 - 20 Hz) w całym zakresie prędkości samochodu (0 - 250 km/h). Czasochłonność wykonanych czynności ocenia się w sumie na 3,65 godziny, co znaczy, iż pozbywanie się omawianych drgań nie jest procedurą błyskawiczną.

W artykule wykorzystałem materiały Hunter Engineering Company

oraz Continental i biuletyny serwisowe Aston Martin.

Autor: mgr inż. Zenon Majkut

Wimad Spółka Jawna

"Prawie", jak wiadomo, może oznaczać wielką różnicę. Kolejnych dowodów na to dostarczyły Parlament Europejski i Rada Europy w swej Dyrektywie 2014/45/UE dotyczącej okresowych badań pojazdów.

Kontrukcja nożycowa w odwrocieTak zdają się sądzić autoryzowane serwisy BMW i Mercedesa, pomijające ostatnio przegubowe podnośniki diagnostyczne w swych katalogach wyposażenia. Inne koncerny traktują sprawę mniej radykalnie, chociaż...

Automatyczny pomiar zużycia oponNiestety skończyły się czasy, gdy klient sam "wpadał do naszej sieci", przyjeżdżając ze zleceniem konkretnej usługi. Teraz trzeba go pozyskiwać propozycjami dodatkowych, bezpłatnych nawet świadczeń.

Groźna geometria - część IIMy, motoryzacyjni zawodowcy, nie powinniśmy lekceważyć geometrii ustawienia kół samochodów uczestniczących w ruchu drogowym, choć nie przejmują się nią wszyscy odpowiedzialni za jego bezpieczeństwo.

Groźna geometria - część IJadąc samochodem, zwykle nie zdajemy sobie sprawy, że spośród każdych 10 mijających nas samochodów prawie 9 (91%) zagraża naszemu bezpieczeństwu z powodu istotnych usterek układu jezdnego.

Automatyczna rewolucjaNazywanie urządzeń warsztatowych automatycznymi jest zwykle pewnym marketingowym nadużyciem. Nie dotyczy to jednak montażownicy TCR Revolution, produkowanej przez firmę Hunter.